ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ

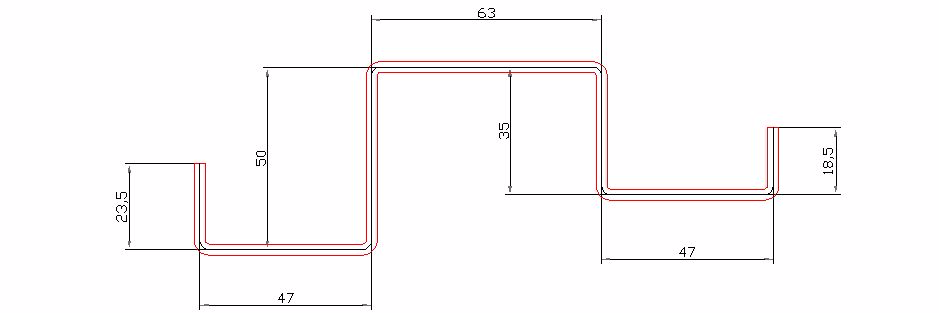

Упрощенно развертка рассчитывается следующим образом:

Допустим, имеется деталь как на рисунке.

Считаем суммарно развертку по средней линии, примерно так :

23.5 + 47 + 63 + 35 + 47 + 18.5 = 284 мм

Затем считаем гибы. У нас получается 6 гибов. Каждый гиб уменьшает длину развертки примерно на толщину материала. У нас деталь из листа 3 мм. Из полученной суммарной длины развертки (284 мм) вычитаем 3х6=18 мм. Получаем длину развертки 284-18 = 266. Число эмпирическое, но позволяет достаточно точно расчитать размер.

Еще необходимо учесть следующее ограничение – минимальное расстояние между гибами или от гиба до края заготовки должно быть не менее 15 мм. Это технологическое ограничение листогиба. Можно и меньше, но это необходимо обсудить. Есть и другие ограничения, но это уже будем решать вместе.

Наша установка плазменной резки позволяет резать лист минимальной толщиной 1 мм (технология FineCut®) и максимальной - 25 мм. Максимальный размер детали - 2500 х 1250 мм. Материалы: сталь, нержавеющая сталь, алюминий и сплавы, медь и ее сплавы.

Для заказа деталей плазменной резки нам необходим векторный файл детали в формате dxf или dwg (форматы Автокада). Если формат другой или файл вообще отсутствует, свяжитесь с нами – скорее всего наши конструкторы смогут Вам помочь.

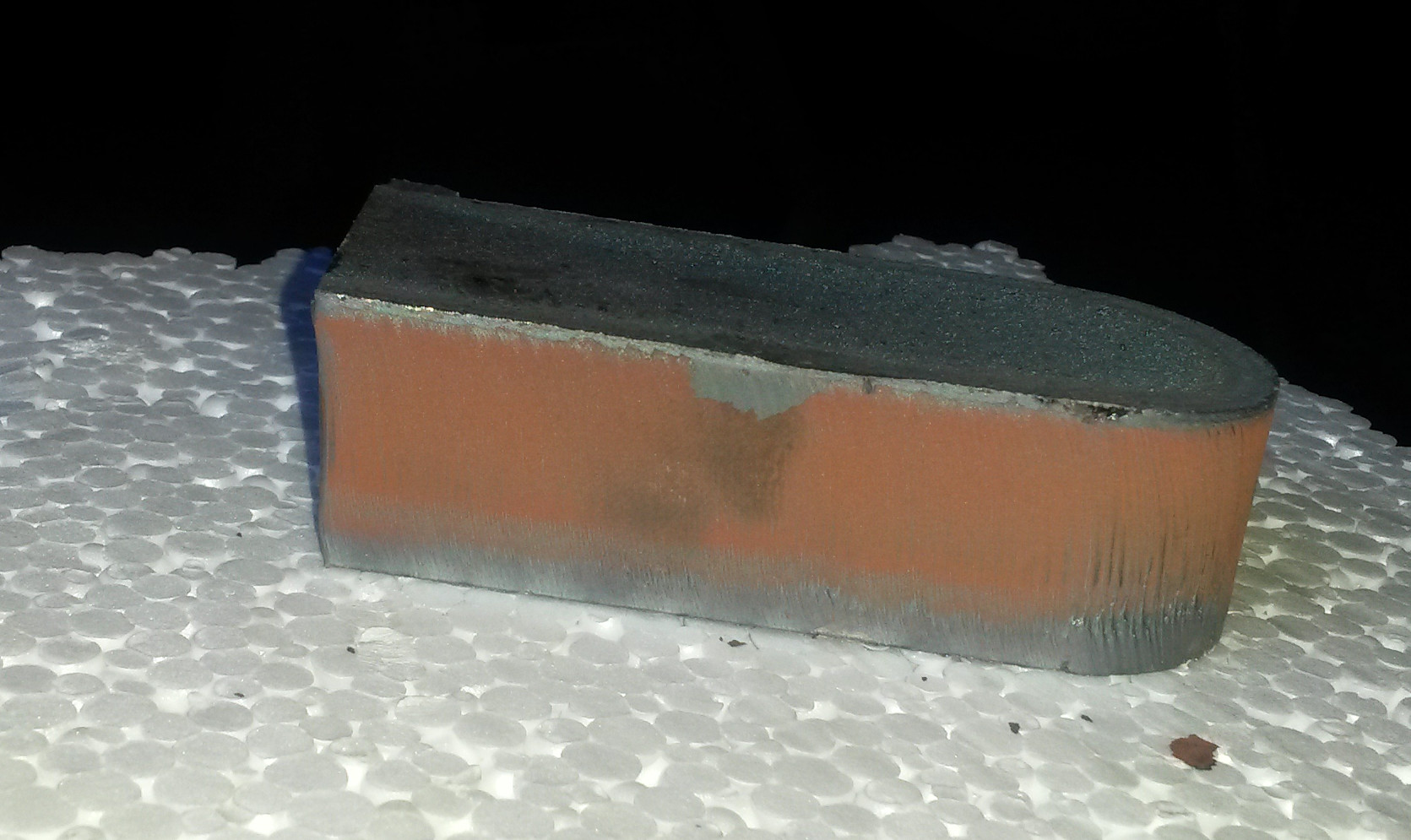

Технологические ограничения на ЧПУ плазменную резку следующие – минимальный размер любого отверстия (на фото – размер Х), который может прорезать установка без сильного искажения формы – примерно 6 мм для листа толщиной 3 мм. Кромка реза после установки плазменной резки получается скошенной (угол А на рисунке) . Минимальная ширина реза ( Н ) – 1мм для тонкого листа и до 5мм для толстого. Кроме того, необходимо учитывать, что минимальные радиусы любых углов составляют не менее 1 мм.

Про поликарбонат написано сотни статей, вполне заслуженно. Материал потрясающий. Чего стоит одна только его сумасшедшая прочность.

Но его нужно правильно использовать, а нюансов хватает, и о них как-то мало или вскользь говорят, по разным причинам.

Вот некоторые:

1. Шаг опорных поверхностей (прогонов, верхних поясов ферм) под крепление поликарбоната - 2125 мм.

Получается это так: ширина листа ПК -2120 мм , ширина замка Н-образного профиля (хоть алюминиевого, хоть пластикового) -10мм. На каждый шаг приходится половина замка . 2120+10/2 = 2125 мм.

2. Новый поликарбонат оклеен защитной полиэтиленовой пленкой . На одной стороне на пленке надписи (реклама, название производителя) - это внешняя сторона, которая должна быть обращена к солнцу. Поликарбонат с этой стороны имеет невидимое защитное покрытие от ультафиолета. Перепутаете - через 1-2 сезона ПК покроется крошечными волосяными трещинами, а потом полопается.

3. Поликарбонат вообще очень нестоек к ультрафиолету - поэтому никогда не храните его под солнцем - максимум день. У нас был опыт - дней пять пролежали под ярким солнцем ПК Н-образные профиля. После этого их пришлось выкинуть - выглядели нормально, но при попытках их уложить и защелкнуть замок - шли продольные трещины. Другая неприятность от хранения под солнцем - может привариться защитная пленка - будет потом отдираться кусочками с пятикопеечную монету... Это бывает еще и от длительного хранения в теплом месте. Поэтому, когда покупаете неходовые цвета (а это все кроме бронзы) - проверяйте, как отдирается пленка.

Из этого вытекает вот еще что - нельзя покупать материал с рук и у частников - велика вероятность, что он хранился где-нибудь в раскаленном стальном гараже. У больших контор вероятность соблюдения режима хранения выше.

4. Редко, но все же встречаются конструкции, где поликарбонат согнут и уложен вдоль пустот.

Делать так нельзя - он впоследствии полопается. Изгибать его надо всегда поперек пустот.

И еще: плоские крыши из поликарбоната получаются не очень. Во-первых, уложенный плоско - он провисает постепенно, особенно от снеговой нагрузки. Во-вторых резко увечивается вероятность протечек -Н-образный профиль не идеал для герметичности, а заклеить стыки герметиком нельзя - см. 5 - поликарбонат должен иметь возможность двигаться, какие уж тут заклейки. Поэтому идеально - дуги, к тому же это красиво. О дугах можно посмотреть тут же на сайте.

5. О термошайбах. Они некрасивые и портят вид. Но дело вот в чем: у поликарбоната огромный коэффициент теплового расширения. И огромная прочность. В результате, если его просто закрепить, например ,на кровельные саморезы , а монтаж летом - то зимой он просто эти саморезы поотрывает. Не утрирую -не слишком холодной зимой сотовый поликарбонат 8 мм запросто со щелчком отрывает голову у винта М5. А если монтаж зимой - летом соответственно пойдут пузыри.

Вот для этого и придуманы термошайбы. Дыру под саморез сверлят здоровенную -10-12 мм , чтобы поликарбонат при тепловом сжатии-расширении мог ходить. А назначение шайбы - эту безобразную дырку прикрыть. Ну, и чтобы саморез в нее не провалился.

6. Следующим по распространенности после Н-образного профиля (без него уж совсем никуда) идет П-образный. Применяется он - закрывает пустоты на крайних листах. Придает законченный вид конструкции. Но.....бестолковая вещь.... слетает он со своего места, как только с навеса сойдет первая снежная лавина, Поставите обратно - сойдет со второй... и т.д. Или просто - от ветра....Закрепить его вообще-то можно... есть специальные клеи....можно сделать механические зацепы... но это все уже далеко не так просто , как выглядит. Поэтому - можно не заморачиваясь с П-образкой - можно просто заклеить торцы скотчем в пару слоев... Не сорвет, порвется не далеко не сразу и выглядит прилично и ремонтировать - сами понимаете.. Существуют и специальные скотчи для ПК - мы особой разницы не увидели.

Оставлять пазы открытыми нельзя - постепенно внутрь надует пыль и станет выглядеть неряшливо.

Предназначен в основном для предварительного расчета длины заготовки и визуального представления дуг из профильной и круглой трубы при изготовлении различных козырьков и полукруглых ферм (считает по внутреннему радиусу дуги). Красным на чертеже заготовки обозначены технологические "хвосты" необходимые для прокатки. Впоследствии они отрезаются.

Введите значения высоты и хорды и нажмите «Рассчитать» :

Для заказа нам от Вас необходимо значение высоты, хорды по внутреннему радиусу, и нарезанная в размер заготовка. Заготовку мы можем нарезать и сами, но вот без размеров - никак.